A medida que a tecnoloxía láser de alta potencia continúa a avanzar rapidamente, as barras de díodos láser (LDB) empréganse amplamente no procesamento industrial, na cirurxía médica, no LiDAR e na investigación científica debido á súa alta densidade de potencia e á súa alta luminosidade. Non obstante, coa crecente integración e corrente de funcionamento dos chips láser, os desafíos da xestión térmica son cada vez máis destacados, o que afecta directamente á estabilidade do rendemento e á vida útil do láser.

Entre as diversas estratexias de xestión térmica, o arrefriamento por condución de contacto destaca como unha das técnicas máis esenciais e amplamente adoptadas no empaquetado de barras de díodos láser, grazas á súa estrutura sinxela e á súa alta condutividade térmica. Este artigo explora os principios, as consideracións clave de deseño, a selección de materiais e as tendencias futuras deste "camiño tranquilo" cara ao control térmico.

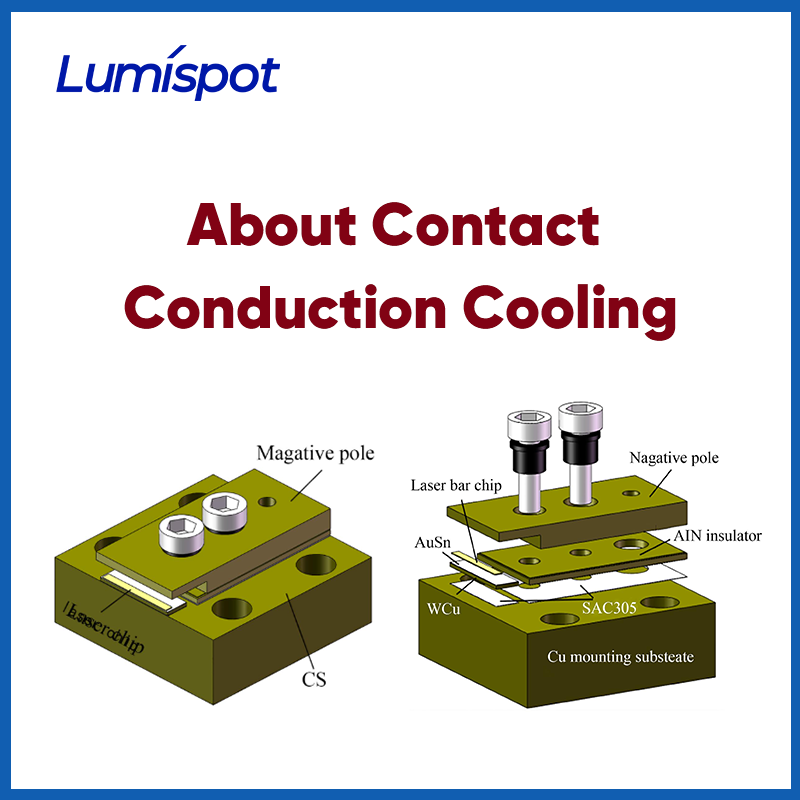

1. Principios do arrefriamento por condución de contacto

Como o nome indica, o arrefriamento por condución de contacto funciona establecendo contacto directo entre o chip láser e un disipador de calor, o que permite unha transferencia de calor eficiente a través de materiais de alta condutividade térmica e unha rápida disipación ao ambiente externo.

1.The HcomerPath:

Nunha barra de díodos láser típica, a traxectoria térmica é a seguinte:

Chip → Capa de soldadura → Submontaxe (por exemplo, cobre ou cerámica) → TEC (Refrixerador termoeléctrico) ou disipador de calor → Ambiente

2.Características:

Este método de arrefriamento ten as seguintes características:

Fluxo de calor concentrado e percorrido térmico curto, reducindo eficazmente a temperatura da unión; deseño compacto, axeitado para envases miniaturizados; condución pasiva, que non require bucles de arrefriamento activos complexos.

2. Consideracións clave de deseño para o rendemento térmico

Para garantir unha refrixeración eficaz por condución de contacto, débense ter en conta coidadosamente os seguintes aspectos durante o deseño do dispositivo:

① Resistencia térmica na interface de soldadura

A condutividade térmica da capa de soldadura xoga un papel fundamental na resistencia térmica xeral. Débense usar metais de alta condutividade como a aliaxe de AuSn ou o indio puro, e débense controlar o grosor e a uniformidade da capa de soldadura para minimizar as barreiras térmicas.

② Selección de material de submontaxe

Os materiais comúns de submontaxe inclúen:

Cobre (Cu): Alta condutividade térmica, rendible;

Cobre de volframio (WCu)/Cobre de molibdeno (MoCu): mellor coincidencia do CTE coas lascas, o que ofrece resistencia e condutividade;

Nitruro de aluminio (AlN): Excelente illamento eléctrico, axeitado para aplicacións de alta tensión.

③ Calidade da superficie de contacto

A rugosidade, a planitude e a mollabilidade da superficie afectan directamente a eficiencia da transferencia de calor. O pulido e o dourado úsanse a miúdo para mellorar o rendemento do contacto térmico.

④ Minimización da ruta térmica

O deseño estrutural debería ter como obxectivo acurtar a traxectoria térmica entre o chip e o disipador de calor. Evite as capas intermedias de material innecesarias para mellorar a eficiencia xeral de disipación da calor.

3. Direccións de desenvolvemento futuro

Coa tendencia actual cara á miniaturización e a maior densidade de potencia, a tecnoloxía de refrixeración por condución de contacto está a evolucionar nas seguintes direccións:

① TIM compostos multicapa

Combinando a condución térmica metálica cun amortecemento flexible para reducir a resistencia da interface e mellorar a durabilidade do ciclo térmico.

② Encapsulado de disipador de calor integrado

Deseño de submontaxes e disipadores de calor como unha única estrutura integrada para reducir as interfaces de contacto e aumentar a eficiencia da transferencia de calor a nivel de sistema.

③ Optimización da estrutura biónica

Aplicación de superficies microestruturadas que imitan os mecanismos naturais de disipación da calor, como a "condución en forma de árbore" ou os "patróns en forma de escamas", para mellorar o rendemento térmico.

④ Control térmico intelixente

Incorpora sensores de temperatura e control dinámico de potencia para unha xestión térmica adaptativa, o que prolonga a vida útil do dispositivo.

4. Conclusión

Para as barras de díodos láser de alta potencia, a xestión térmica non é só un desafío técnico, senón unha base fundamental para a fiabilidade. A refrixeración por condución de contacto, coas súas características eficientes, maduras e rendibles, segue a ser unha das solucións principais para a disipación de calor na actualidade.

5. Sobre nós

En Lumispot, temos unha ampla experiencia en empaquetado de díodos láser, avaliación da xestión térmica e selección de materiais. A nosa misión é proporcionar solucións láser de alto rendemento e longa vida útil adaptadas ás necesidades da túa aplicación. Se queres obter máis información, convidámoste a poñerte en contacto co noso equipo.

Data de publicación: 23 de xuño de 2025