Subscríbete ás nosas redes sociais para obter publicacións rápidas

Introdución ao procesamento láser na fabricación

A tecnoloxía de procesamento láser experimentou un rápido desenvolvemento e utilízase amplamente en diversos campos, como a industria aeroespacial, a automoción, a electrónica e outros. Xoga un papel importante na mellora da calidade do produto, a produtividade laboral e a automatización, ao tempo que reduce a contaminación e o consumo de materiais (Gong, 2012).

Procesamento láser en materiais metálicos e non metálicos

A principal aplicación do procesamento láser na última década foi en materiais metálicos, incluíndo o corte, a soldadura e o revestimento. Non obstante, o campo está a expandirse a materiais non metálicos como téxtiles, vidro, plásticos, polímeros e cerámica. Cada un destes materiais abre oportunidades en diversas industrias, aínda que xa contan con técnicas de procesamento establecidas (Yumoto et al., 2017).

Desafíos e innovacións no procesamento láser do vidro

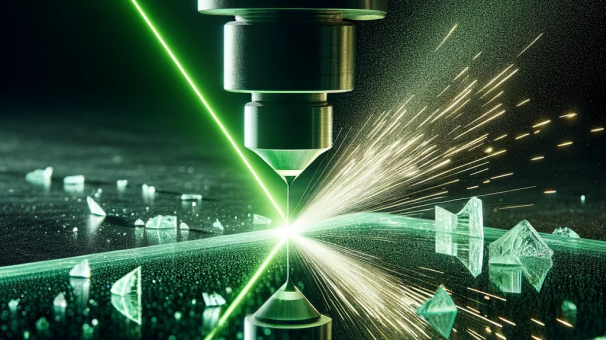

O vidro, coas súas amplas aplicacións en industrias como a automoción, a construción e a electrónica, representa unha área significativa para o procesamento por láser. Os métodos tradicionais de corte de vidro, que implican ferramentas de aliaxe dura ou diamante, están limitados pola baixa eficiencia e os bordos rugosos. Pola contra, o corte por láser ofrece unha alternativa máis eficiente e precisa. Isto é especialmente evidente en industrias como a fabricación de teléfonos intelixentes, onde o corte por láser se usa para cubertas de lentes de cámaras e pantallas grandes (Ding et al., 2019).

Procesamento láser de tipos de vidro de alto valor

Os diferentes tipos de vidro, como o vidro óptico, o vidro de cuarzo e o vidro de zafiro, presentan desafíos únicos debido á súa natureza fráxil. Non obstante, as técnicas láser avanzadas, como o gravado láser de femtosegundos, permitiron o procesamento preciso destes materiais (Sun e Flores, 2010).

Influencia da lonxitude de onda nos procesos tecnolóxicos do láser

A lonxitude de onda do láser inflúe significativamente no proceso, especialmente para materiais como o aceiro estrutural. Analizáronse os láseres que emiten en áreas ultravioleta, visible, infravermella próxima e distante para determinar a súa densidade de potencia crítica para a fusión e a evaporación (Lazov, Angelov e Teirumnieks, 2019).

Aplicacións diversas baseadas en lonxitudes de onda

A elección da lonxitude de onda do láser non é arbitraria, senón que depende en gran medida das propiedades do material e do resultado desexado. Por exemplo, os láseres UV (con lonxitudes de onda máis curtas) son excelentes para o gravado de precisión e o micromecanizado, xa que poden producir detalles máis finos. Isto fainos ideais para as industrias de semicondutores e microelectrónica. Pola contra, os láseres infravermellos son máis eficientes para o procesamento de materiais máis grosos debido ás súas capacidades de penetración máis profundas, o que os fai axeitados para aplicacións industriais pesadas. (Majumdar e Manna, 2013). Do mesmo xeito, os láseres verdes, que normalmente funcionan a unha lonxitude de onda de 532 nm, atopan o seu nicho en aplicacións que requiren alta precisión cun impacto térmico mínimo. Son particularmente eficaces na microelectrónica para tarefas como a creación de patróns de circuítos, en aplicacións médicas para procedementos como a fotocoagulación e no sector das enerxías renovables para a fabricación de células solares. A lonxitude de onda única dos láseres verdes tamén os fai axeitados para marcar e gravar diversos materiais, incluídos plásticos e metais, onde se desexa un alto contraste e un dano superficial mínimo. Esta adaptabilidade dos láseres verdes subliña a importancia da selección da lonxitude de onda na tecnoloxía láser, garantindo resultados óptimos para materiais e aplicacións específicos.

O/Aláser verde de 525 nmé un tipo específico de tecnoloxía láser caracterizada pola súa emisión distintiva de luz verde a unha lonxitude de onda de 525 nanómetros. Os láseres verdes desta lonxitude de onda atopan aplicacións na fotocoagulación retiniana, onde a súa alta potencia e precisión son beneficiosas. Tamén son potencialmente útiles no procesamento de materiais, especialmente en campos que requiren un procesamento preciso e de impacto térmico mínimo..O desenvolvemento de díodos láser verdes en substrato de GaN de plano c cara a lonxitudes de onda máis longas, a 524–532 nm, marca un avance significativo na tecnoloxía láser. Este desenvolvemento é crucial para aplicacións que requiren características de lonxitude de onda específicas.

Fontes láser de onda continua e modelizadas

Para o dopado láser de células solares de emisor selectivo considéranse fontes láser de onda continua (CW) e cuasi-CW modeladas a varias lonxitudes de onda como o infravermello próximo (NIR) a 1064 nm, o verde a 532 nm e o ultravioleta (UV) a 355 nm. As diferentes lonxitudes de onda teñen implicacións para a adaptabilidade e a eficiencia da fabricación (Patel et al., 2011).

Láseres excímeros para materiais de banda ancha

Os láseres excímeros, que funcionan a unha lonxitude de onda UV, son axeitados para procesar materiais de banda prohibida ancha como o vidro e o polímero reforzado con fibra de carbono (CFRP), ofrecendo alta precisión e un impacto térmico mínimo (Kobayashi et al., 2017).

Láseres Nd:YAG para aplicacións industriais

Os láseres Nd:YAG, coa súa adaptabilidade en termos de axuste de lonxitude de onda, utilízanse nunha ampla gama de aplicacións. A súa capacidade para funcionar tanto a 1064 nm como a 532 nm permite flexibilidade no procesamento de diferentes materiais. Por exemplo, a lonxitude de onda de 1064 nm é ideal para o gravado profundo en metais, mentres que a lonxitude de onda de 532 nm proporciona un gravado superficial de alta calidade en plásticos e metais revestidos (Moon et al., 1999).

→Produtos relacionados:Láser de estado sólido bombeado por díodo CW con lonxitude de onda de 1064 nm

Soldadura láser de fibra de alta potencia

Os láseres con lonxitudes de onda próximas aos 1000 nm, que posúen boa calidade de feixe e alta potencia, utilízanse na soldadura láser de burato de chave para metais. Estes láseres vaporizan e funden materiais de forma eficiente, producindo soldaduras de alta calidade (Salminen, Piili e Purtonen, 2010).

Integración do procesamento láser con outras tecnoloxías

A integración do procesamento láser con outras tecnoloxías de fabricación, como o revestimento e o fresado, deu lugar a sistemas de produción máis eficientes e versátiles. Esta integración é especialmente beneficiosa en industrias como a fabricación de ferramentas e matrices e a reparación de motores (Nowotny et al., 2010).

Procesamento láser en campos emerxentes

A aplicación da tecnoloxía láser esténdese a campos emerxentes como as industrias de semicondutores, pantallas e películas finas, ofrecendo novas capacidades e mellorando as propiedades dos materiais, a precisión do produto e o rendemento dos dispositivos (Hwang et al., 2022).

Tendencias futuras no procesamento láser

Os desenvolvementos futuros na tecnoloxía de procesamento láser céntranse en novas técnicas de fabricación, mellorando as calidades dos produtos, enxeñando compoñentes multimateriais integrados e mellorando os beneficios económicos e procedimentais. Isto inclúe a fabricación rápida con láser de estruturas con porosidade controlada, a soldadura híbrida e o corte de perfís láser de chapas metálicas (Kukreja et al., 2013).

A tecnoloxía de procesamento láser, coas súas diversas aplicacións e continuas innovacións, está a dar forma ao futuro da fabricación e o procesamento de materiais. A súa versatilidade e precisión convértena nunha ferramenta indispensable en diversas industrias, ampliando os límites dos métodos de fabricación tradicionais.

Lazov, L., Angelov, N. e Teirumnieks, E. (2019). MÉTODO PARA A ESTIMACIÓN PRELIMINAR DA DENSIDADE DE POTENCIA CRÍTICA EN PROCESOS TECNOLÓXICOS DE LÁSER.MEDIO AMBIENTE. TECNOLOXÍAS. RECURSOS. Actas da Conferencia Internacional Científica e Práctica. Ligazón

Patel, R., Wenham, S., Tjahjono, B., Hallam, B., Sugianto, A. e Bovatsek, J. (2011). Fabricación a alta velocidade de células solares de emisor selectivo con dopaxe láser utilizando fontes láser de onda continua (CW) de 532 nm e cuasi-CW modelizadas.Ligazón

Kobayashi, M., Kakizaki, K., Oizumi, H., Mimura, T., Fujimoto, J. e Mizoguchi, H. (2017). Procesamento de láseres DUV de alta potencia para vidro e CFRP.Ligazón

Moon, H., Yi, J., Rhee, Y., Cha, B., Lee, J. e Kim, K.-S. (1999). Duplicación eficiente da frecuencia intracavidade a partir dun láser Nd:YAG bombeado lateralmente por díodo de tipo reflector difusivo usando un cristal KTP.Ligazón

Salminen, A., Piili, H. e Purtonen, T. (2010). As características da soldadura láser de fibra de alta potencia.Actas da Institución de Enxeñeiros Mecánicos, Parte C: Revista de Ciencias da Enxeñaría Mecánica, 224, 1019-1029.Ligazón

Majumdar, J. e Manna, I. (2013). Introdución á fabricación de materiais asistida por láser.Ligazón

Gong, S. (2012). Investigacións e aplicacións da tecnoloxía avanzada de procesamento láser.Ligazón

Yumoto, J., Torizuka, K. e Kuroda, R. (2017). Desenvolvemento dun banco de probas e unha base de datos para a fabricación con láser para o procesamento de materiais láser.A Revista de Enxeñaría Láser, 45, 565-570.Ligazón

Ding, Y., Xue, Y., Pang, J., Yang, L.-j. e Hong, M. (2019). Avances na tecnoloxía de monitorización in situ para o procesamento con láser.SCIENTIA SINICA Physica, Mechanica & Astronomica. Ligazón

Sun, H. e Flores, K. (2010). Análise microestrutural dun vidro metálico a granel baseado en Zr procesado por láser.Transaccións metalúrxicas e de materiais A. Ligazón

Nowotny, S., Muenster, R., Scharek, S. e Beyer, E. (2010). Célula láser integrada para a combinación de revestimento e fresado láser.Automatización de montaxe, 30(1), 36-38.Ligazón

Kukreja, LM, Kaul, R., Paul, C., Ganesh, P. e Rao, BT (2013). Técnicas emerxentes de procesamento de materiais láser para futuras aplicacións industriais.Ligazón

Hwang, E., Choi, J. e Hong, S. (2022). Procesos emerxentes de baleiro asistido por láser para a fabricación de ultraprecisión e alto rendemento.Nanoescala. Ligazón

Data de publicación: 18 de xaneiro de 2024