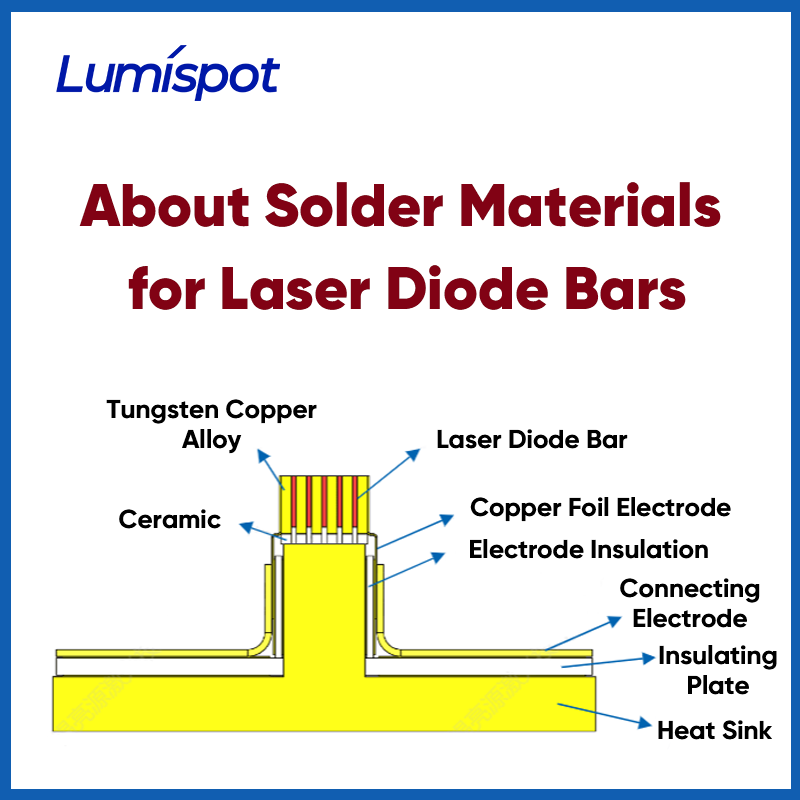

No deseño e fabricación de láseres semicondutores de alta potencia, as barras de díodos láser serven como unidades emisoras de luz principais. O seu rendemento depende non só da calidade intrínseca dos chips láser, senón tamén en gran medida do proceso de empaquetado. Entre os diversos compoñentes implicados no empaquetado, os materiais de soldadura desempeñan un papel vital como interface térmica e eléctrica entre o chip e o disipador de calor.

1. O papel da soldadura nas barras de díodos láser

As barras de díodos láser normalmente integran varios emisores, o que resulta en altas densidades de potencia e requisitos rigorosos de xestión térmica. Para lograr unha disipación de calor eficiente e estabilidade estrutural, os materiais de soldadura deben cumprir os seguintes criterios:

① Alta condutividade térmica:

Garante unha transferencia de calor eficiente desde o chip láser.

② Boa mollabilidade:

Proporciona unha unión forte entre o chip e o substrato.

③ Punto de fusión axeitado:

Impide a reflución ou a degradación durante o procesamento ou a operación posteriores.

④ Coeficiente de expansión térmica (CTE) compatible:

Minimiza a tensión térmica no chip.

⑤ Excelente resistencia á fatiga:

Prolonga a vida útil do dispositivo.

2. Tipos comúns de soldadura para o envasado de barras láser

Os seguintes son os tres tipos principais de materiais de soldadura que se usan habitualmente no empaquetado de barras de díodos láser:

1.Ligazón de ouro e estaño (AuSn)

Propiedades:

Composición eutéctica de 80Au/20Sn cun punto de fusión de 280 °C; alta condutividade térmica e resistencia mecánica.

Vantaxes:

Excelente estabilidade a altas temperaturas, longa vida útil á fatiga térmica, libre de contaminación orgánica, alta fiabilidade

Aplicacións:

Sistemas láser militares, aeroespaciais e industriais de alta gama.

2.Indio puro (In)

Propiedades:

Punto de fusión de 157 °C; brando e moi maleable.

Vantaxes:

Rendemento superior de ciclos térmicos, baixa tensión no chip, ideal para protexer estruturas fráxiles, axeitado para requisitos de unión a baixa temperatura

Limitacións:

Propenso á oxidación; require unha atmosfera inerte durante o procesamento, menor resistencia mecánica; non é ideal para aplicacións de alta carga

③Sistemas de soldadura compostos (por exemplo, AuSn + In)

Estrutura:

Normalmente, o AuSn úsase debaixo do chip para unha unión robusta, mentres que o In aplícase enriba para mellorar a protección térmica.

Vantaxes:

Combina unha alta fiabilidade coa redución da tensión, mellora a durabilidade xeral do envase e adáptase ben a diversos entornos operativos

3. Impacto da calidade da soldadura no rendemento do dispositivo

A selección do material de soldadura e o control do proceso afectan significativamente o rendemento electroóptico e a estabilidade a longo prazo dos dispositivos láser:

| Factor de soldadura | Impacto no dispositivo |

| Uniformidade da capa de soldadura | Afecta á distribución da calor e á consistencia da potencia óptica |

| Relación de baleiros | Os baleiros máis altos provocan unha maior resistencia térmica e un sobrequecemento localizado |

| pureza da aliaxe | Inflúe na estabilidade da fusión e na difusión intermetálica |

| Mollabilidade interfacial | Determina a forza da unión e a condutividade térmica da interface |

En funcionamento continuo a alta potencia, mesmo defectos menores na soldadura poden provocar acumulación térmica, o que pode provocar unha degradación do rendemento ou fallos no dispositivo. Polo tanto, a selección de soldaduras de alta calidade e a implementación de procesos de soldadura precisos son fundamentais para conseguir un empaquetado láser de alta fiabilidade.

4. Tendencias e desenvolvemento futuros

A medida que as tecnoloxías láser continúan a penetrar no procesamento industrial, a cirurxía médica, o LiDAR e outros campos, os materiais de soldadura para o envasado láser están a evolucionar nas seguintes direccións:

1.Soldadura a baixa temperatura:

Para a integración con materiais termosensibles

2.Soldadura sen chumbo:

Para cumprir as normativas RoHS e outras ambientais

③Materiais de interface térmica de alto rendemento (TIM):

Para reducir aínda máis a resistencia térmica

④Tecnoloxías de microsoldadura:

Para apoiar a miniaturización e a integración de alta densidade

5. Conclusión

Aínda que de pequeno volume, os materiais de soldadura son os conectores críticos que garanten o rendemento e a fiabilidade dos dispositivos láser de alta potencia. No empaquetado de barras de díodos láser, a selección da soldadura axeitada e a optimización do proceso de unión son esenciais para lograr un funcionamento estable a longo prazo.

6. Sobre nós

Lumispot comprométese a proporcionar aos clientes compoñentes láser e solucións de empaquetado profesionais e fiables. Con ampla experiencia na selección de materiais de soldadura, deseño de xestión térmica e avaliación da fiabilidade, cremos que cada refinamento no detalle abre o camiño cara á excelencia. Para obter máis información sobre a tecnoloxía de empaquetado láser de alta potencia, non dubide en contactar connosco.

Data de publicación: 07-07-2025